复合材料飞机修理技术的新发展

来源: 本站 发布时间:2024-09-13

复合材料在航空航天领域的应用已经达到一个新的高度,复合材料维修技术也在不断地发展和进步。2019年9月3-4日,HEATCON公司和SAMPE联合举办了复合材料维修技术培训,HEATCON公司重点讲解了新型复合材料结构修理的新技术、操作过程、设备原理并进行现场演示操作,培训内容包括HCS7600双真空处理(DVD),HCS3100修理罐以及固化加热温度均匀性控制等技术。

复合材料在航空领域的应用始于上世纪60年代,最早开始研发和使用复合材料的飞机部件有整流罩、扰流板、飞行控制部件等。由于复合材料结构的主要优势是强度高、重量轻、耐腐蚀、抗疲劳性能好等,所以复合材料的应用量在航空航天领域持续增长,复合材料在航空航天结构应用领域变得越来越重要。当前新一代的大型客机已被设计和制造成全复合材料机身、全复合材料机翼的结构;由此复合材料在整体飞机结构的比重大幅上升,如波音777飞机的复合材料重量占比为11%,而在波音787飞机的复合材料重量占比达到了50%。

随着这些复合材料应用占比较大的飞机的投入运营,全球众多MRO、航空公司为应对新型复合材料结构的修理进行了人员培训、设备设施配备等准备工作。为了满足这些先进复合材料结构的修理技术要求,行业从业人员需要对复合材料结构、材料及工具设备进行深入的了解和认识。

复合材料结构部件在制造时使用的主要设备为热压罐和烘箱,而飞机的机 身、机翼等主承力结构部件均是在热压罐内制造的,这是因为热压罐在满足复合材料温度固化工艺的同时还可以提供高正压的环境。全复合材料机身、机翼等部件是由十几层甚至几十层的碳纤维单向带或碳纤维织物预浸料等材料按设计的方向和层数在模具上完成铺层,然后装载到热压罐内执行固化工艺,完成制造过程。

几乎所有复合材料的制造或修理过程都要面临的一个挑战便是孔隙率问题,这也解释了为什么很多复合材料部件的制造要在热压罐内高正压的环境下完成,其主要目的是通过施加高正压来降低复合材料制品的孔隙率。在烘箱或者其他热压罐外的操作,通过抽真空的方式理想情况下只能获取到最大一个大气压的压力。

孔隙率是指空隙体积在材料中的占比。在复合材料应用领域,孔隙是指部件内部没有被树脂或纤维充实的空间。复合材料部件中的孔隙是由多方面的因素导致的,而且让复合材料部件的孔隙率达到0的水平也是非常困难的。

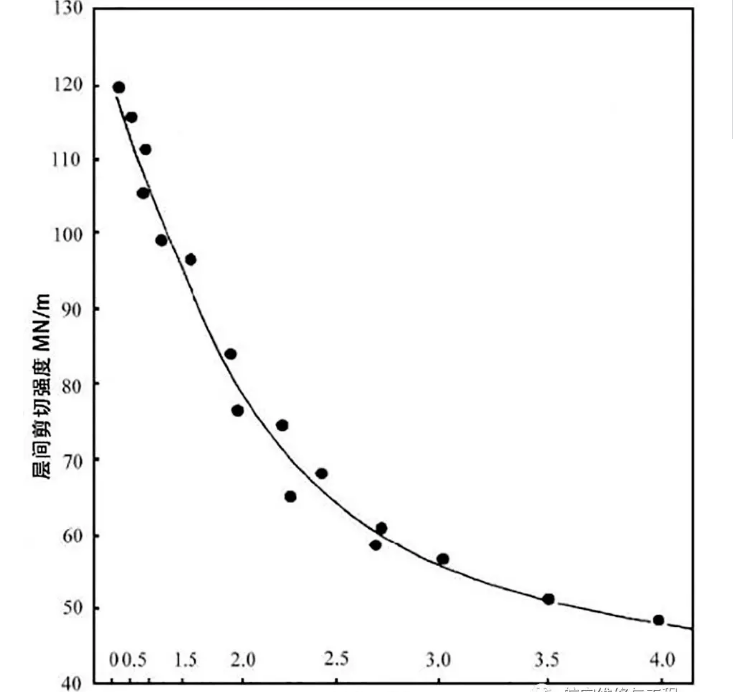

为保证复合材料部件的性能,将孔隙率控制在尽可能低的水平是极其必要 的,这是因为复合材部件的力学性能如剪切强度、弹性模量等和孔隙率水平有着直接的相关关系。据试验和研究验证发现,孔隙率每增加1%复合材料结构的层间剪切强度会降低7%或更高。如图1所示,层间剪切强度和孔隙率的对应关系。通常对复合材料部件来说,孔隙率水平要控制在2.5%以下;有些情况下,放宽到5%以内也是可以接受的。

复合材料内部出现空隙的因素包括空气滞留、挥发物及排气、树脂渗透、工具及真空袋漏气等。相对应地,降低空隙率水平的方法有:优化抽真空效果,如提高抽真空压力、检查并消除真空袋漏气;对材料施加高正压压力;改善气泡移动性,将气泡排出等。

如前面所提到的,复合材料机翼、机身等部件均是通过在热压罐内执行加 温加压工艺完成固化过程的,其降低孔隙率的原理是通过使用热压罐,对材料施加高达几个大气压的压力。当这些复合材料部件完成制造并组装成飞机,而在飞机装配过程中出现意外损伤;或者飞机交付给客户,在飞机运营过程中出现损伤,就需要面对维修这些损伤的问题。

航空复合材料维修已有几十年的历史,目前各大MRO、航空公司修理和运营的主流机型是复合材料占比相对较低的经典机型,如波音737系列、波音777系列、空客320系列、空客330 系列。当前主要的修理方式方法包括:针对6层或6层以下的损伤或结构,采用抽真空施加负压的方式加压,运用热补仪、电热毯或其他加热设备控制温度工艺的方式来完成局部损伤的修理;而针对6层以上的损伤或结构以及其他手册特殊要求的结构,是将部件拆解下来,采用进热压罐的方式来完成修理,如反推的修理。对于复合材料部件的二次或多次进罐修理也存在一定的风险,因为进罐时部件将要经受整体二次加热,会导致一些区域出现鼓包等问题。针对该问题,HEATCON公司研发推出HCS3100系列修理罐(US Patent 7,137,799; Canadian Patent: 2,534,014),由于采用的是电热毯局部加热的方式,部件不会整体二次或多次受热,同时罐体也可以满足施加正压的要求,大大降低了风险,并且还可以大幅度地降低电能消耗、提高修理循环效率。关于HCS3100系列修理罐,在本次复合材料维修技术培训上也进行了案例讲解。

当类似787这样的新一代飞机的整体复合材料机身、机翼结构出现损伤以后,原来常用的修理方式方法就变得不完全适用。首先,全复合材料机身、机翼结构均为数十层的层板结构,因此抽真空施加一个负压压力无法满足修理工艺要求;其次,对MRO和航空公司来说,将这些部件拆解下来进罐修理也已经不太现实,如波音787是整体分段的机身结构、整体复合材料机翼。即便理论上允许拆解并配备超大型热压罐,其产生的成本也是无法接受的。

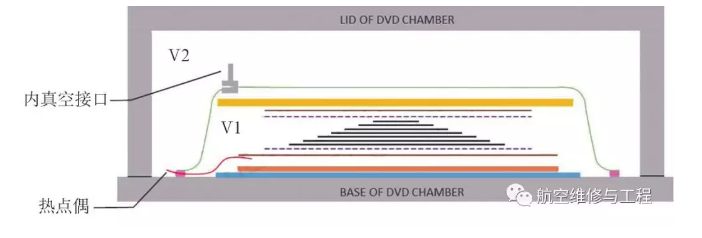

针对这些问题,结合当前新型的复合材料修理技术和方法的发展及应用,在复合材料维修技术培训上,HEATCON重点讲解了双真空处理工艺(DVD)修理方法。图2为HEATCON公司制造的HCS7600系列DVD.

图2

与热压罐通过施加高正压加压的方式降低孔隙率水平的原理不同,双真空处理工艺是一种通过排出复合材料内滞留的空气以及挥发物等降低复合材料孔隙率的技术。当复合材料机翼、机身层板结构出现损伤后,为了实现局部原位修理,在将损伤清除并完成粘接面的准备工作后,接下来要进行的就是采用双真空处理工艺制作复合材料预固化修理补片。其工艺的原理和过程如下:

双真空指的是图3所示的V1内真空和V2外真空。首先根据处理好的损伤粘接面确定和裁剪需要使用的预浸料修理材料的层数、方向及大小,然后将这些材料按照正确的顺序和方向铺层并放置在V1内真空里面。各项设置工作和检查工作完成后,将V1和V2先后调节至最大真空值,并注意保持V2≤V1的状态,这个过程可以阻止气泡将嵌在预浸料铺层之间,从而有效地使这些气泡在V1的作用下排出。接下来开始执行设置好的预固化温度工艺过程,对铺层进行加热和保温处理过程,随着温度的升高,预浸料内的树脂黏度开始降低,流动性增强,这个过程中可以进一步排出铺层内的气泡以及产生的挥发物。一旦预设的双真空加压时间完成,即可通过旋转DVD设备上的调节阀将V2调至释放模式,并继续保留V1,在V1的作用下,将预浸料铺层进行压实,直至预设的整个工艺时间完成。至此,复合材料修理预固化补片的制作完成,通过旋转DVD设备上的调节阀将V1也调至释放模式,然后将制作完成的补片取出。

图3

不同的材料,其处理工艺温度和时间要求会有所不同,并且补片制作过程 中的加热和保温温度是低于该材料的最终固化温度的,所以双真空工艺制作的预固化修理补片并没有完全固化。

通过双真空处理工艺(DVD)制作完成预固化补片后,接下来就是将补片安装在被修理位置,并将固化工艺按照预固化补片材料的最终固化工艺参数要求进行设置,以此来完成最终的固化修理工艺。通常的操作过程是,根据修理材料的要求,在准备好的修理粘接面上敷设一层符合要求的胶膜,然后将预固化补片精准正确地放置在被修理位置。后续的工作和常规的修理方式方法类似,进行放置热电偶、脱模布、分离膜、电热毯、制作真空袋等各项操作,然后执行固化工艺,完成原位修理。

实际的修理操作过程中,根据不同的结构和位置,还会涉及到热分布检查等各项细化工作。

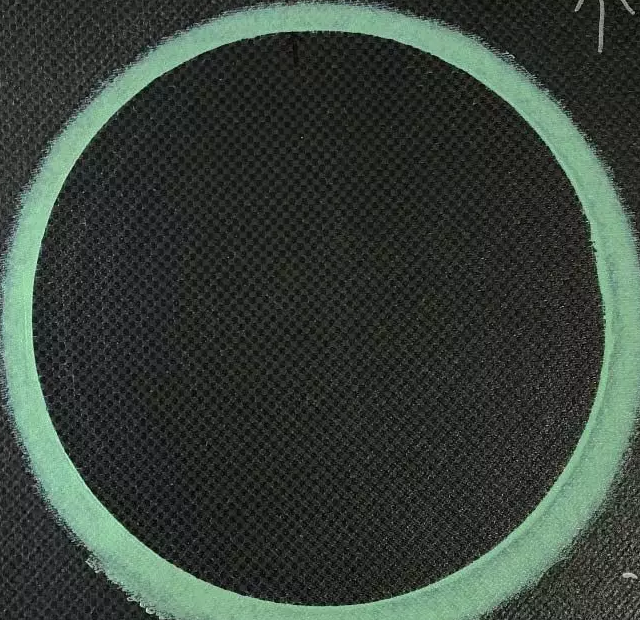

本次的复合材料维修技术培训进行了实际的补片粘接修理展示。所使用的修理样板采用碳纤维预浸BMS8 276 Type 40, Class2, Style 6K 70 PW 制作,为10层材料铺层的结构,铺层方向从上往下依次分为0°/+45°/90°/45°/0°/ 0°/45°/90°/+45°/0°。其所需要修理的层数为上面7层,修理区域采用阶梯打磨的方式,处理完成的结构如图4所示。BMS8 276 的固化温度为350°F(177℃)。

图4

该修理的铺层层数为7层,所以需要采用双真空处理工艺进行制作预固化补片(受培训场地条件的限制并没有进行现场的实际操作),补片效果如图5所示。在补片铺层时,最大的铺层放置在最底层,所以图5自上而下每层的方向依次为:+45°/0°/0°/+45°/90°/45°/0°。

图5

将图5所示补片安装在被修理区域之前,首先在修理粘接面放置一层固化温度为350°F(177℃)的 BMS5154 胶膜,如图6所示;然后将预固化修理补片按照正确的方向和位置放置到修理粘接位置。

图6

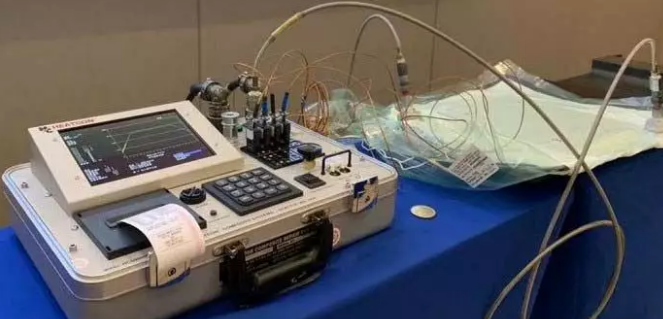

在完成补片的放置后,在修理区域周围放置多个测温热电偶,然后依次放置脱模布、有孔隔离膜、吸胶布、无孔隔离膜、电热毯、透气棉等材料并完成真空袋的制作。接下来,对真空袋抽真空加压,并查找和排除掉漏气点,确保抽真空的效果符合要求。所有这些工作完成,便可以让热补仪执行已经设置好的固化工艺程序,进行补片的固化,如图7所示。本次的固化工艺控制使用的是 HCS9000B 型单区热补仪。

图7

本次修理使用的固化工艺执行完成后,拆除真空袋、各种分离膜、脱模布及热电偶等材料查看固化修理效果,如图8所示。

图8

随着复合材料在各个应用领域的进一步发展,新型复合材料部件的结构也更为复杂,不仅对修理工艺和处理方法提出了新的要求,也对复合材料修理使用各种设备和附件提供出了更高的标准要求。

采用双真空处理工艺制作预固化补片的工艺方法可以有效地解决全复合材 料机身、全复合材料机翼等新型复合材料层板结构的原位修理问题。该工艺处理方法对传统复合材料修理方式方法及复合材料在其他领域的研究和应用具有很重要的借鉴意义。